一、 核心概念与价值

- MIN(最低库存): 也称为安全库存。当库存消耗到此水平时,必须立即发起采购订单,否则将面临缺料风险。它是生产的“安全红线”。

- MAX(最高库存): 单次补货后达到的最高库存水平。它由采购的经济批量和仓储容量共同决定,是资金占用的“天花板”。

实施价值:

- 防缺料: 建立安全缓冲,避免生产中断。

- 降成本: 减少资金占用、仓储空间和管理精力。

- 提效率: 将补货动作从“人为紧急催料”变为“系统自动触发”,实现库存管理的规范化和自动化。

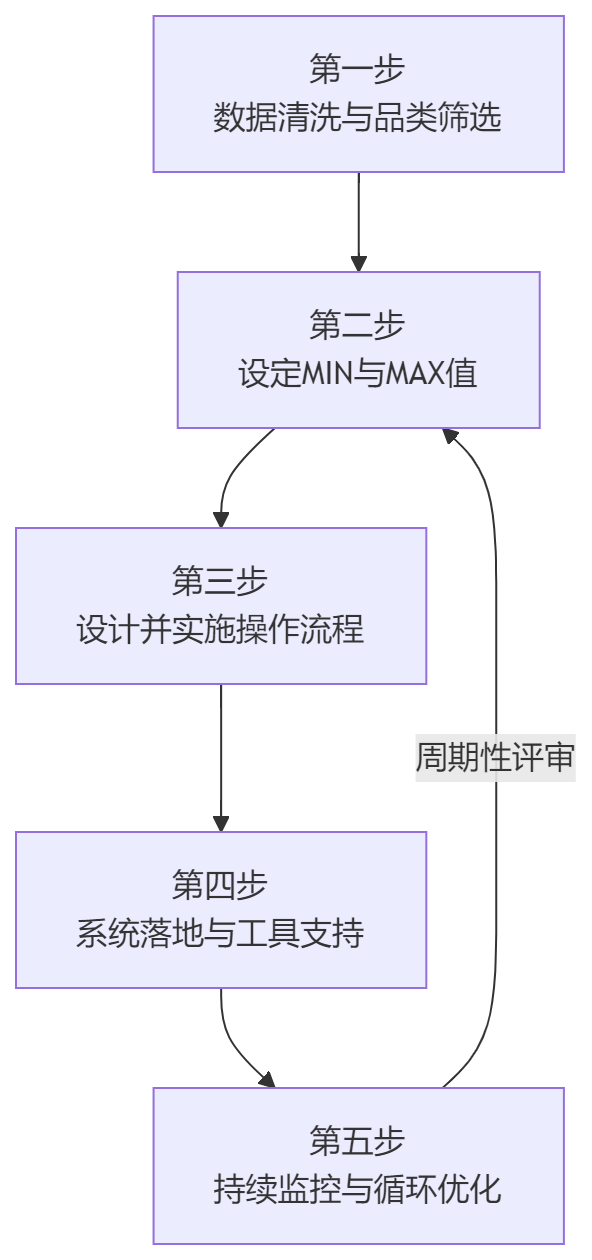

二、 实施五步法

下图清晰地展示了MIN/MAX库存管理从准备到持续优化的完整闭环流程:

以下是每个步骤的详细说明:

第一步:数据清洗与品类筛选(奠定基础)

- 数据清洗:

- 目标: 统一物料主数据,确保“一物一码”。

- 行动: 纠正同一物料的不同名称、规格,建立标准的物料编码和描述。

- 品类筛选(应用ABC分类法):

- 目标: 识别最适合MIN/MAX管理的物料,避免“一刀切”。

- 行动:

- A类(高价值): 通常不适合MIN/MAX,应采用更精细的模型(如按需订货)。

- B类(中价值): MIN/MAX管理的理想对象。价值适中,需求相对稳定。

- C类(低值易耗品): MIN/MAX管理的核心对象。例如:手套、常用螺丝、密封圈、普通刀具、焊条等。这些物料种类多、总金额不高,但缺货影响大,最适合用此模型简化管理。

第二步:科学设定MIN与MAX值(核心环节)

这是最关键的一步,需要依据历史数据和业务判断。

- MIN(最低库存/安全库存)的计算:

- 公式: MIN = 采购提前期内的平均消耗量 + 安全缓冲

- 分解:

- 采购提前期: 从下单到收货入库的总时间(天)。

- 日均消耗量: 过去6-12个月的平均日用量。

- 安全缓冲: 为应对需求波动或交付延迟而设置的额外库存。可简单设定为 (日均消耗量 × 提前期) × 系数,系数通常为0.2-0.5,根据物料重要性和供应风险调整。

- 简化示例:

- 物料:丁腈手套

- 日均消耗:10盒

- 采购提前期:5天

- 安全缓冲:(10盒/天 × 5天) × 0.3 = 15盒

- MIN值 = (10 × 5) + 15 = 65盒

- MAX(最高库存)的计算:

- 公式: MAX = MIN + 经济订货批量

- 经济订货批量的考量因素:

- 供应商的最小起订量。

- 运输的经济批量(如整箱、整托盘)。

- 仓储容量限制。

- 物料的保质期。

- 简化示例:

- MIN值:65盒

- 经济订货批量:供应商整箱发货为60盒/箱

- MAX值 = 65 + 60 = 125盒

第三步:设计并实施操作流程(明确规则)

- 触发: 仓管员在日常发料或周期盘点时,发现库存量 ≤ MIN值。

- 提报: 无需层层审批,仓管员直接根据标准流程生成采购申请单(建议通过系统实现)。

- 执行: 采购部门收到系统自动生成的采购申请后,向合格供应商下达订单,订购量为 (MAX - 当前库存)。

- 收货: 货物送达后,仓管员验收入库,库存水平恢复至MAX值以下。

第四步:系统落地与工具支持(效率保障)

- 理想状态: 在ERP或WMS系统中设置每个物料的MIN/MAX值,系统自动监控库存,当低于MIN值时自动生成采购建议或申请。

- 简易方案(若无系统): 使用Excel表格管理,通过颜色标注(如库存数量标红表示低于MIN),并安排专人定期检查。

第五步:持续监控与循环优化(核心闭环)

MIN/MAX不是一成不变的。必须建立定期评审机制。

- 评审周期: 每季度或每半年一次。

- 评审内容:

- 检查是否有物料频繁触及MIN线?——可能需要调高MIN值或寻找更可靠的供应商。

- 检查是否有物料库存长期高于MIN线且接近MAX?——可能MAX值设定过高,造成了浪费。

- 根据过去周期的实际消耗量和提前期,重新计算并调整MIN/MAX值。

物料库存的 MIN/MAX管理方法