氢脆简介 :

氢脆是一个十分严肃的问题, 它会使材料的结构发生变化,并导致机械性能急剧下降。尽管首次相关报道源于百余年前(1875年),又历经了几十年的深入研究,但氢脆仍然存在着许多不确定性。

氢脆可分两种类型。 一种是环境型,氢脆失效源于自然环境产生的氢,多数情况因腐蚀引起。 第二种,也是最常见的氢脆失效,源于制造过程中产生的氢。这种类型被认定为内在氢脆。 氢脆断裂的复杂性超出了正常断裂过程,却并非所有金属和合金都会受到影响。最容易发生氢脆的材料包括高强度钢,钛和铝合金。 氢气进入金属和合金内,显而易见是形成氢脆的一个重要因素。 这个过程本身相当复杂,氢进入的比率也取决于许多变量。氢的来源除了腐蚀,还包括炼钢工艺,不恰当的润滑剂分解,热处理环境,焊接工艺以及在潮湿环境中的机械加工,除此之外,绝大多数脆化风险似乎发生在电化学表面处理的过程中,例如酸洗和电镀。

氢脆的基本知识 :

典型的紧固件氢脆,发生在碳钢和合金钢的材料中,也会像前文中提到的,发生在其它金属

和合金材料中。紧固件的硬度是一个核心参数。大多数标准讲到氢脆现象时,都会指出氢脆

风险从硬度超过320HV开始。一些专家认为,360HV的硬度是一个临界值,超过这个临界值

需要针对氢脆风险进行进一步管理,最近的研究和各种实例也足以支持这一论点。

紧固件氢脆是一种延迟的脆性失效过程。断裂发生在安装之后,且只发生在受拉伸应力作用

的紧固件上(也有极少的例外,如发生在一些冷成形的特殊弹簧部件上,这些部件具有残余

拉伸应力,即使没有安装也可能会断裂)。紧固件中的拉伸应力水平是决定性的参数,因为

紧固件更容易在高负载力下发生氢脆断裂。然而,即使拉伸强度低于拉伸负载,紧固件也可

能发生断裂。这种失效会发生在紧固件组装之后的某个时间。通常紧固件安装后数小时或数

天后才会发生断裂。氢脆很少在装配后的几秒钟内或几个月后发生,当它发生时,则是瞬间

形成,没有预兆或明显的迹象。运行使用中的部件发生失效问题通常需要付出昂贵的代价,

有时甚至是灭顶之灾。

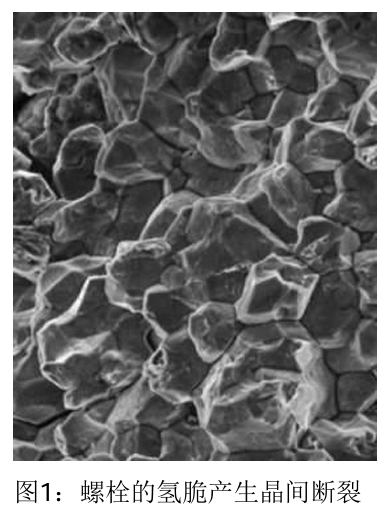

目测断裂面,显示该区域为非延展性断裂; 而另一部分可能呈现延展性断裂,它从紧固件断裂处的最终端开始,延展到剩余横截面上使其无法再承受负载力。脆断呈现的断裂与其他原因引起的晶间断裂外观非常相似。

经验丰富的材料工程师一般使用扫描电子显微镜进行检验,使用这种检验方式非常重要,它

有助于进行失效分析,鉴别氢脆问题。

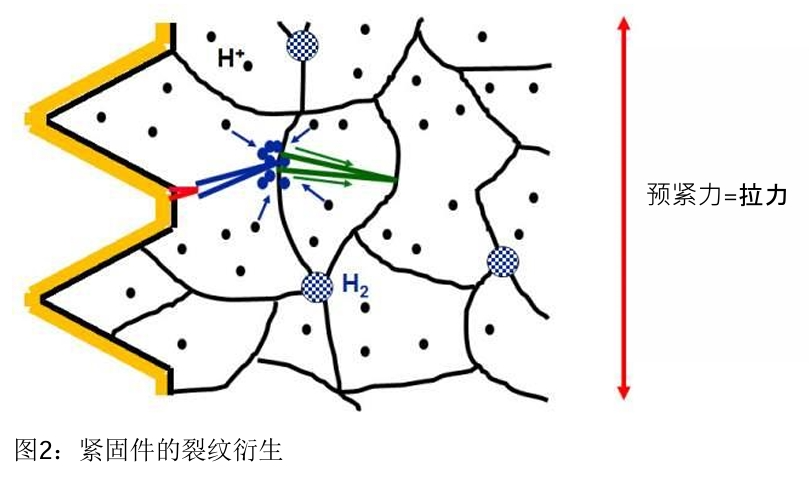

氢脆发生会经过以下步骤:

1. 氢渗入紧固件

2. 紧固件中氢扩散到高拉伸应力区域

3. 氢分离到晶界处、夹杂物、断层和其他缺陷中

4. 达到氢浓度的临界值

5. 衍生裂纹

第2到第5点持效发生,直至紧固件无法承受负载力并最终断裂。

氢渗入紧固件 :

前面已经提到,产生氢的因素多种多样。在大多数紧固件氢脆失效的事例中,最多的因素来自于生产中的酸洗和随后的电镀过程。电镀过程中的电解质在过去几年里已经得到完善优化,效率也提高了很多,减少了氢的产生。然而却无法保证提高效率后没有脆化风险。

在电镀之前,紧固件需要一个活性表面,所以不得不进行化学清洗。通常清洗过程选择碱性

溶液进行脱脂,然后进行酸洗以除去热处理所产生的氧化皮、锈迹和其它氧化膜。尽管碱性

溶液和机械性清洗方式过程缓慢、价格昂贵,但对于高强度零部件来说必不可少。

酸洗会在紧固件表面上堆积大量新生氢(H)原子。浸入酸性溶液的时间应取决于零件的表

面条件,应当尽量减少浸泡时间,并始终使用抑制剂。一些氢原子相连并形成H2分子,在酸性溶液中呈气泡出现。一些新生氢原子被钢材吸收。紧固件可以吸收氢的总量受酸洗时间和酸性溶液的化学性质影响。

下一个步骤就是电镀,在这个步骤中保护性金属元素(例如Zn,Ni或Cr)呈离子状态,通过

电解质中的阴极反应沉积到紧固件上。此外,该过程产生的氢可以被紧固件吸收。为避免氢

脆发生,请参考国际标准ISO4042“紧固件 - 电镀涂层”所提供的作业指导。

紧固件中氢扩散到高拉伸应力区域 :

氢以原子(H)形式分散在钢制紧固件中。被钢材吸收的氢原子高度活跃,并可以在紧固件材料内大范围扩散。在紧固件内部,氢原子趋向于分离到高拉伸应力区域,随着时间的推移,这一区域的氢浓度将会逐渐增加。如果两个相邻的原子在缺陷处重组形成氢分子(H2),那么使其位移需要施加的应力就会变得更大,于是氢分子则会牢牢的在此扎根。

氢分离到晶界处、夹杂物、断层和其他缺陷中

如上所述,由氢脆引起的断裂发生在晶间结构中。在紧固件内部,氢趋向分散于晶界处、夹

杂物、断层和其他缺陷中。随着时间的推移,扩散到紧固件这些区域的氢逐渐增加。

达到氢浓度的临界值氢的浓度越高导致产生失效的临界应力就会越低,而氢的浓度越低,导致发生失效的临界应力就会越高。游离的氢原子将扩散到紧固件的表面缺陷、夹杂物、断层和其他拉伸应力高的缺陷部位,导致这些区域的强度变低。当氢浓度和应力总量不断增加达到临界点时,就会发生断裂,这个过程将会持续直至紧固件最终断裂。初始裂纹通常出现在晶粒内部随之发展到达晶界处。从这点开始,裂纹沿晶界处扩大,直至紧固件最终断裂。

预防和去氢 :

氢脆在很大程度上是不可预测的,为避免发生氢脆所做的种种努力必须从设计阶段入手,以

决定零件的特性以及后续的制造过程.

避免在制造过程中产生氢以及紧固件吸收氢,可消除来自制造过程的氢脆故障风险。通过适

当选择不产生氢的表面处理方式,可以避免环境腐蚀引发的氢脆。

可行性方案包括:

- 机械镀锌

- 达克罗

- 久美特

- Delta Protekt无铬涂覆

- Xylan 1014/1400/1424涂覆

- 美加利565

氢脆只发生在高强度紧固件上。在应用条件允许的情况下,当生产厂无法除氢时,应当选用

硬度低于320HV的紧固件。

在条件允许的情况下尽量避免酸洗,无法避免时,酸洗的浸泡时间应降到最短。酸洗溶液中

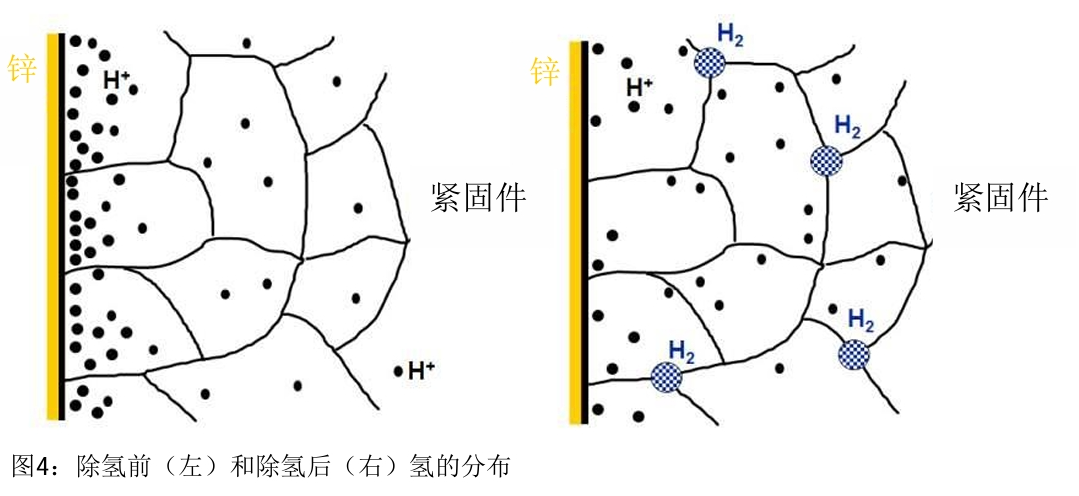

应该始终含有抑制剂成份。在必须使用高强度紧固件,并且制造过程中无法完全除氢,而氢

又被吸收到紧固件的情况下,比如酸洗和电镀,这时后续除氢烘烤过程变得至关重要,这一

过程可降低风险,被人们称之为去氢。

针对具有残余应力的紧固件,烘烤时间尤为关键,因为紧固件中的残余应力将导致紧固件表

面附近的氢分离到应力区域,包括表面缺陷部位,夹杂物,断层和潜在脆化区域。

烘烤的目的是尽可能多地去氢,并使残余的氢在紧固件内重新排布。这样可以减少导致脆化

的游离氢的数量。研究表明,烘烤持续的时间至关重要,越接近24小时效果越好。低于5-6小时,效果非常有限。

检验紧固件氢脆的步骤 :

氢脆失效发生时,很少出现整批紧固件都脆断的情况。事实上,通常只有百分之几甚至更少

的紧固件在拉伸负载力的作用下会产生脆化。人们可以通过检验进行排查,但即使进行了大

量检验,依然无法有效捕获可能产生氢脆的部件,这与检验方法本身是否高效并无关联。

紧固件的测试方法由ISO15330定义,也就是“检测氢脆的预载荷试验-平行支承面法”。测试过

程中,紧固件在屈服点或断裂扭矩的范围内经受拉伸应力。应力或扭矩保持至少48小时。紧固件持续作用于拉伸应力下,并且将沉降(嵌入)限制到最小,这一点对于测试来说至关重要。每隔24小时,将紧固件重新锁紧到初始应力或扭矩,同时检查是否发生氢脆失效。

如果同一批次中的所有样品都通过了测试,没有断裂或可见性裂纹,该批次物料测试合格。

然而重要的是,这样的测试只适用于制造过程的控制,可以在产生氢的工艺过程后数小时内

进行。正如前面讲到的,从氢的进入到氢的减少这个过程,时间对于提高效率而言非常重要

。这同样适用于氢脆试验中涉及的效率。最终被认可的紧固件检验方法在ISO15330中也得到

相应描述,这种测试方法仍然是最佳选择,但是需要注意的是,通过氢脆测试只不过是降低

了潜在的风险。

文章来源:PETER WITZKE

氢脆 - 隐形的杀手