一、 破碎主要原因分析

1. 材料层面:

1) 粘接剂强度不足:环氧树脂等有机粘接剂在高速离心力下易失效

2) 磁粉填充率过高:通常>65%时机械强度显著下降

3) 各向异性差异:粘接磁体各向异性强度仅为烧结型的30-50%

2. 结构力学层面

4) 离心应力超标:100,000 RPM时表面应力可达200-300MPa

5) 转子共振:固有频率与工作频率重合引发谐振动

6) 热-力耦合效应:温升导致粘接剂软化(>120℃性能衰减)

3. 工艺层面

7) 压制密度不均:密度梯度导致应力集中

8) 固化不完全:内部存在微裂纹等缺陷

9) 界面结合弱:磁粉-粘接剂界面剥离

二、 改进方案

1. 材料优化

1) 新型粘接体系:

采用聚酰亚胺(PI)或聚醚醚酮(PEEK)等高耐温粘接剂(耐温>200℃

添加纳米SiO₂/Al₂O₃增强相(提升15-20%强度)

使用偶联剂(KH-550等)改善界面结合

2) 磁粉改性:

磁粉表面镀镍/铜(厚度1-2μm)增强结合力

采用片状磁粉定向排列(提升20%抗拉强度)

2. 结构设计改进

1) 转子拓扑优化:

σmax=ρω2(R2+3νR2)/8<[σ]σmax=ρω2(R2+3νR2)/8<[σ]

其中ρ为密度,ω角速度,R半径,ν泊松比

2) 预紧力设计:

增加碳纤维缠绕层(0°±45°铺层)

采用过盈配合(过盈量0.1-0.3%)

冷却通道集成:

内部微通道液冷(ΔT可降低30-50℃)

气隙强制对流设计

3. 工艺提升

1) 等静压工艺:

200-300MPa冷等静压+热等静压(HIP)

密度均匀性>99%

2) 梯度固化:

分段固化:80℃(2h)→120℃(2h)→180℃(4h)

真空除气处理

3) 无损检测:

工业CT扫描检测内部缺陷

超声波探伤(检出≥50μm缺陷)

三、 验证方案

1. 台架测试:

1) 超速试验:逐步升至120%额定转速

2) 热循环试验:-40℃~180℃循环50次

2. 仿真分析:

# 示例:ANSYS应力分析关键参数

material_params = {

'E': 8-12GPa, # 弹性模量

'ν': 0.28, # 泊松比

'CTE': 25e-6/K # 热膨胀系数

}

boundary_conditions = {

'rpm': 120000,

'temp_gradient': 50K

}

寿命预测: Weibull分布分析:

R(t)=exp[−(t/η)β]R(t)=exp[−(t/η)β]

其中η特征寿命,β形状参数

3. 替代方案建议

1) 若仍无法满足要求,可考虑:

烧结钕铁硼+护套:采用碳纤维护套(厚度0.5-1mm)

Halbach阵列设计:减少径向力分量

高速电机专用合金:如Fe-Co-V系合金(18KHCP)

实际应用中建议采用DOE方法优化参数组合,典型改进后可使临界转速提升30-50%。

不锈钢护套方案

一、 不锈钢护套的可行性分析

1. 优势

1) 机械强度高

2) 典型奥氏体不锈钢(如304/316)屈服强度≥200MPa,可承受高速离心力

3) 适用于转子表面线速度>200m/s的场景(计算公式:v = π·D·N/60,D为直径,N为转速)

4) 工艺成熟:可加工为薄壁护套(0.3-1mm厚度),通过过盈配合(过盈量0.05-0.2%)或热套工艺安装

5) 成本可控:相比碳纤维护套,不锈钢材料成本低30-50%

2. 劣势

1) 涡流损耗问题

2) 不锈钢导电率(~1.4×10⁶ S/m)会导致高频涡流损耗,温升显著

3) 估算涡流损耗:P_eddy ∝ B²·f²·t²/ρ(B磁密,f频率,t厚度,ρ电阻率)

4) 重量 penalty

5) 密度7.9g/cm³,比碳纤维(1.8g/cm³)重4倍,增加轴承负载

6) 热膨胀匹配

7) 不锈钢CTE(~17×10⁻⁶/K)与钕铁硼(~5×10⁻⁶/K)差异大,高温可能松动

________________________________________

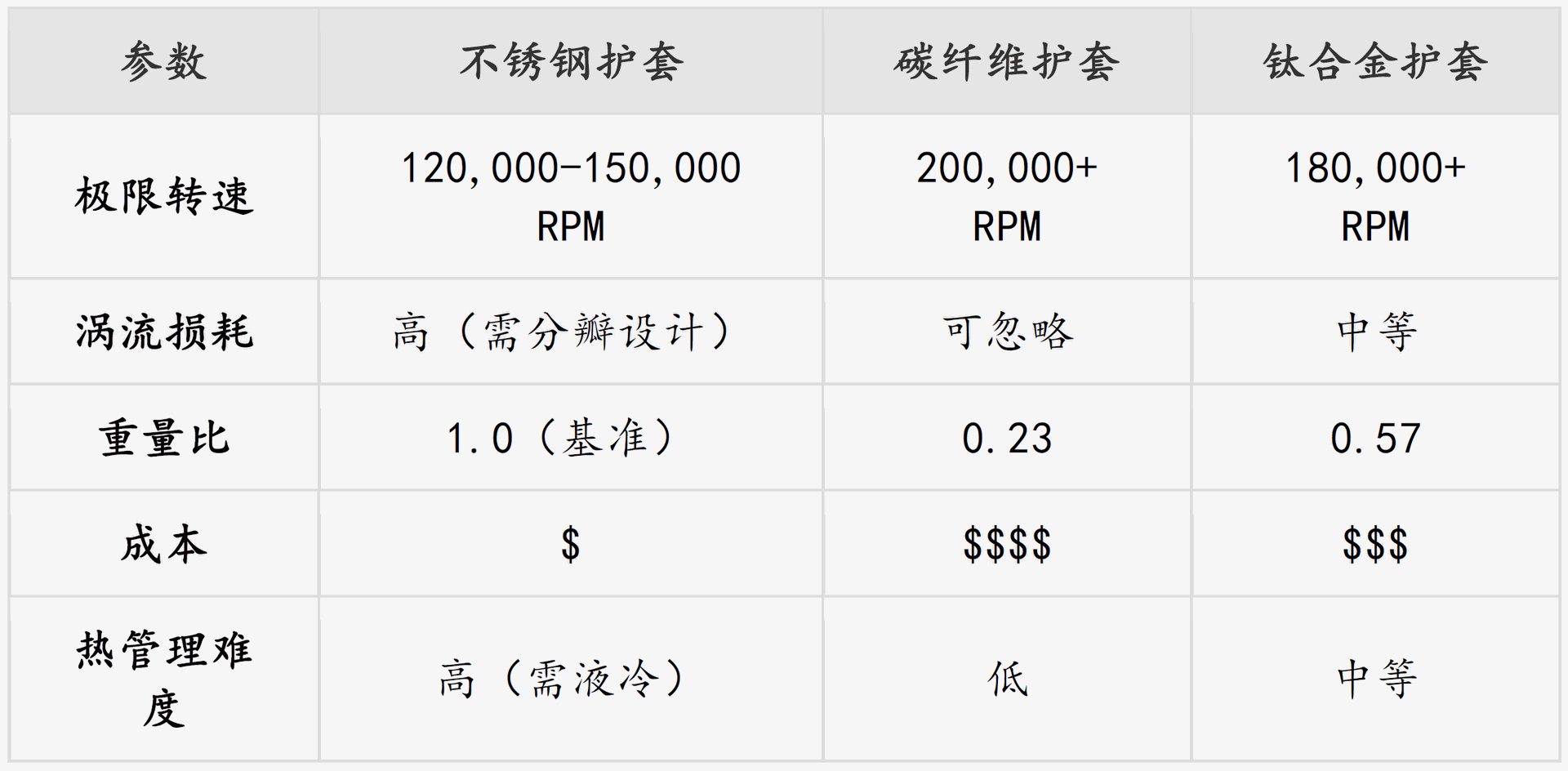

二、 关键决策参数对比

________________________________________

三、 改进方案建议

1. 若必须使用不锈钢护套

1) 分瓣式设计:将护套分割为2-4瓣,瓣间留0.1-0.3mm间隙,减少涡流回路(可降低损耗40-60%)

2) 表面处理:镀镍(50-100μm)或氧化铝涂层,增加电阻率

3) 复合结构:不锈钢薄层(0.2mm)+碳纤维外层缠绕(0.3mm),平衡强度与损耗

2. 更优替代方案

1) 碳纤维护套采用T700级碳纤维,0°±45°铺层,厚度0.5mm,需配合金属内衬(如钛合金薄层)改善导热

2) 非金属护套:陶瓷基复合材料(如SiC/SiC),耐温>800℃,但成本极高

3. 无护套方案

1) 磁体自身强化,改进粘接配方。

2) 烧结钕铁硼(N42SH等级)配合表面镀层(Ni-Cu-Ni三层镀,总厚度20μm)

3) 通过转子拓扑优化(如增加加强筋)提升固有频率

4) 转轴和磁体一体化生产方案,确保同心度。

________________________________________

四、 四实验验证建议

1. 原型测试

1) 先以低速(50,000 RPM)验证机械完整性

2) 逐步提速,监测振动频谱(FFT分析避开临界频率)

2. 损耗测量

采用量热法分离铁损与涡流损耗,公式:P_{total} = P_{hysteresis} + P_{eddy} + P_{excess}Ptotal=Physteresis+Peddy+Pexcess

3. 热成像分析

红外热像仪监控护套表面温度梯度,要求ΔT<30K

________________________________________

五、 结论

1. 避免使用整体不锈钢护套:除非接受效率损失(典型降低3-5%)和强制冷却

2. 推荐方案:

1) 预算充足:碳纤维复合护套(最优性能)

2) 成本敏感:分瓣式不锈钢护套+强制液冷

3) 折中选择:钛合金护套(TC4等级,厚度0.4mm)

最终选择需结合具体转速、功率密度和冷却条件进行多物理场仿真(如ANSYS Maxwell+Mechanical耦合分析)。

来源:溥睿电子科技

粘接型四极钕铁磁在电机高转速(>100K RPM)下破碎的原因及改进方案分析